Il settore oleario sta cambiando?

Se ci si ostina a portare avanti l’irrazionale resistenza a qualsiasi forma di ricerca scientifica, basata unicamente sulla speranza che il nostro glorioso passato ci difenda anche durante il sonno, il prezzo che purtroppo dovremo pagare sarà sempre più alto. Per fortuna dopo anni di autocommiserazione da parte dei produttori, e di continue speranze nei finanziamenti pubblici, qualcosa sta cambiando. Ora, finalmente, si sente parlare di progetti volti al rinnovamento e all’aumento della produzione

Che in Italia si ricominciasse a produrre olive era un augurio che ci facevamo da tempo e pare si stia ora concretizzando, dopo anni di discesa libera nella produzione olivicola e olearia, e dopo anni di autocommiserazione da parte dei produttori e di continue speranze nei finanziamenti pubblici per far fronte alle spese correnti e alle minime necessità di aggiornamento e manutenzione dei sistemi produttivi.

Ora, finalmente, si sente parlare di progetti volti al rinnovamento e all’aumento della produzione.

Nella fase agricola, come era logico, si sono registrati i primi investimenti. Ci siamo finalmente resi conto che il concetto di made in Italy, da solo, non supportato da un’adeguata produzione, sia qualitativa, sia quantitativa, non poteva bastare a rilanciare l’economia. Si spera, di conseguenza, di vedere meno oliveti in stato di abbandono.

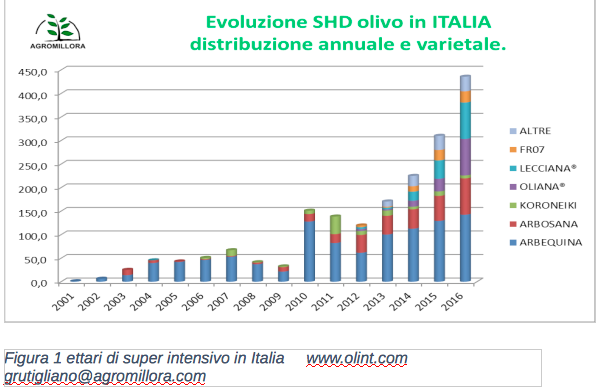

Negli ultimi due anni, nelle province di Foggia e Bari, come pure in Molise, sono stati realizzati più di 300 ettari di oliveti super intensivi, con una tendenza all’aumento esponenziale, secondo la fonte dei fratelli Leone. Si tratta di un piccolo passo avanti, anche se purtroppo ancora accompagnato da un ritardo nello sviluppo e nella ricerca genetica sulle nostre numerose varietà autoctone, che mal si adattano ai sistemi di raccolta completamente meccanizzati.

Al momento, sono le varietà spagnole, con l’Arbequina in testa, che si stanno imponendo nei nostri uliveti. È chiaro che mantenere il cosiddetto “premio di prezzo” per l’olio made in Italy sarà sempre più difficile: tutti i protagonisti della filiera dovranno impegnarsi in una nuova strategia di comunicazione, svincolandosi dagli stereotipi classici della tradizione, che rischierebbero di venir bollati come falsi.

Se ci si ostina a portare avanti l’irrazionale resistenza a qualsiasi forma di ricerca scientifica, basata unicamente sulla speranza che il nostro glorioso passato ci difenda anche durante il sonno, il prezzo che purtroppo dovremo pagare sarà sempre più alto.

Le nuove tecniche colturali, e la conseguente meccanizzazione delle operazioni in campo, permettono di abbattere drasticamente tempi e costi di raccolta, garantendo la migliore qualità del prodotto finale, a patto che la trasformazione avvenga effettivamente entro pochissime ore dalla raccolta delle olive.

Di conseguenza, è necessaria una rapida evoluzione delle tecnologie di trasformazione, tali da garantire costi di trasformazione competitivi, consentendo di trasferire all’olio tutte le migliori qualità dei frutti.

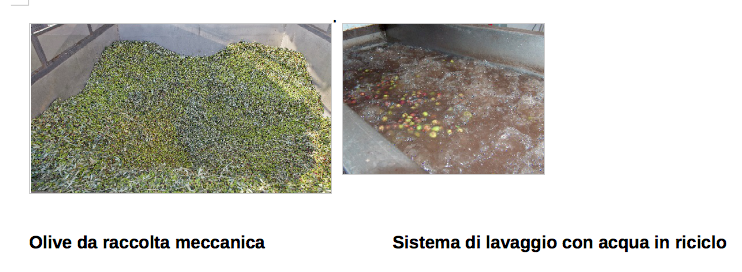

Nella raccolta delle olive “in continuo”, il distacco delle drupe avviene tramite battitori che inevitabilmente provocano ai frutti piccoli traumi, che, di per sé, non costituiscono un danno per la qualità, ma vista la grande quantità di prodotto accumulata ogni ora nei carrelli di trasporto (sino a 8-10 tonnellate), favoriscono l’avvio di fermentazioni potenzialmente pericolose, se non si procede alla trasformazione immediata.

Una volta giunti in frantoio con il raccolto, sarà bene separare le olive dalle foglie residue (che in alcuni casi possono costituire anche il 10 per cento in peso del prodotto); mentre potrebbero essere riconsiderate le cosiddette “lavatrici”, là dove i frutti sono veicolati attraverso flussi d’acqua in continuo riciclo, da vasconi di accumulo, quando in realtà è solo il momento della doccetta finale in acqua potabile a meritare di essere considerato un effettivo lavaggio per le olive. Pertanto, se non fosse per normative di dubbia validità tecnica, ritengo che sarebbe preferibile avviare le olive destinandole direttamente al sistema di frangitura.

Grazie alla ricerca scientifica, è ormai evidente che l’olio ricavato dalle olive non è solo il prodotto dell’estrazione del grasso, tal quale, dai frutti: si tratta, bensì, di un prodotto le cui qualità chimiche e organolettiche dipendono dalla varietà delle olive, dall’epoca di raccolta e dalle condizioni fitosanitarie dei frutti; non meno importanti sono i parametri fondamentali del processo di estrazione (tempo, temperatura, ossigeno).

La gramolazione è la fase cruciale della produzione di un olio extra vergine di oliva. Si tratta di gestire un processo bioenzimatico da adattare a cultivar, epoche di raccolta e condizioni climatiche diverse. È fondamentale quindi avere ben chiaro il prodotto che si intende ottenere.

Le buone pratiche di lavorazione definivano “gramolazione ideale” quella effettuata a 30 °C per un massimo di 45 minuti. Tuttavia, le nuove conoscenze biochimiche e le tecnologie per il controllo della temperatura fanno sì che tali indicazioni siano da ritenere completamente superate.

Gramolare a temperature superiori a 30 °C, infatti, può arricchire l’olio in “polifenoli”; e prolungare il processo oltre l’ora può arricchire l’olio in “clorofille”, provocando allo stesso tempo un significativo calo degli “esteri” con aumento degli “alcoli” e ottenendo un olio dal “fruttato maturo”.

Le esperienze degli ultimi anni, in cui molti produttori hanno anticipato significativamente la raccolta, finalizzandola alla ricerca di profumi sempre più freschi e intensi, hanno dimostrato che bisogna rivedere in modo scientifico le fasi di gramolazione.

Molte volte, a fronte di frutti perfetti, non siamo riusciti a ottenere i profumi sperati. La causa è da cercare nelle alte temperature ambientali (assolutamente normali, a ottobre): la pasta di olive appena preparata, molto frequentemente supera i 30 °C, con una conseguente, involontaria, ipergramolazione; e sono ancora peggiori le conseguenze sull’olio che si estrae, se si opera in gramole non confinate, con un gravissimo contatto con l’ossigeno ad alta temperatura.

Le nuove conoscenze in merito al processo enzimatico che avviene nella pasta delle olive suggeriscono che non sempre è necessario riscaldare le paste, anzi, sempre di più si rende necessario attivare un raffreddamento (sino a 15-18 °C) immediatamente dopo la frangitura, allo scopo di limitare o disattivare l’azione a enzimi come le “polifenossidasi” o le “perossidasi”. Solo in seguito, di conseguenza, sarà possibile gestire la fase di gramolazione in atmosfera controllata (attraverso un limitato contatto con l’ossigeno), con tempi e temperature adeguate a varietà ed epoca di raccolta, massimizzando il contenuto fenolico e proteggendo le frazioni aromatiche più delicate, come ad esempio le note di erba appena tagliata o di carciofo che si percepiscono negli oli.

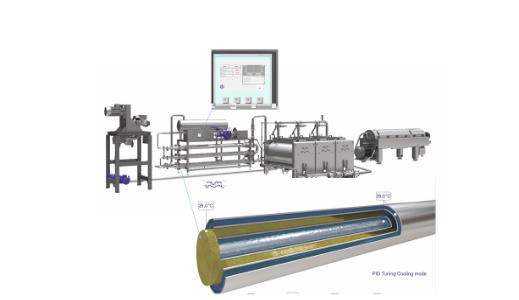

Per la gestione della temperatura in lavorazione, da adattare alle diverse necessità, è indispensabile abbandonare il concetto di gramola come scambiatore di calore, e considerarla invece un puro sostatore/rimescolatore da affiancare a un moderno scambiatore ad alta efficienza.

Impianto Alfa Laval con sistema di scambio termico in continuo

La ricerca sta vivendo oggi una fase di nuova giovinezza: molte nuove tecnologie sono in fase avanzata di sperimentazione. Gli ultrasuoni, ad esempio, hanno ormai concluso il terzo anno di verifica su impianti industriali. Tramite l’utilizzo di questa tecnologia si potrebbe effettivamente rendere continuo il ciclo di estrazione, procedendo dalla frangitura alla centrifugazione, senza alcuna sosta.

Le onde sonore ad alta frequenza (superiore a 16 kHz) creano infatti un’energia diffusa nella pasta delle olive. Energia che genera sia un blando riscaldamento per assorbimento della massa, sia l’effetto fisico della “cavitazione”, la quale provoca una rottura delle membrane cellulari, sostituendo o esaltando l’effetto enzimatico e meccanico delle gramolatrici classiche.

I prossimi anni? Saranno fondamentali per definire i parametri ideali di impiego, oltre che per guidare il processo verso le caratteristiche del prodotto che ci si prefigge di ottenere.

Impianto Alfa Laval scambiatore di calore ed Ultrasuoni integrato

Correnti pulsate e altre… TO BE CONTINUED…

L’articolo di Domenico Fazio è tratto dal numero 5 dell’annuario “Olio Officina Almanacco“, pubblicazione cartacea edita da Olio Officina e disponibile in libreria (clicca QUI).

La foto di apertura è di Giorgio Sorcinelli. Le foto presenti nell’articolo sono di Domenico Fazio.

Per commentare gli articoli è necessario essere registrati

Se sei un utente registrato puoi accedere al tuo account cliccando qui

oppure puoi creare un nuovo account cliccando qui

Commenta la notizia

Devi essere connesso per inviare un commento.